En este artículo se explica qué es el método 8D y para qué sirve. Así pues, encontrarás cuáles son las ocho etapas del método 8D, un ejemplo de su aplicación y cuáles son los beneficios de implementar esta metodología en una empresa.

Índice

¿Qué es el método 8D?

El método 8D, también llamado ocho disciplinas para la resolución de problemas, es un modelo que sirve para resolver problemas en gestión de calidad. El método 8D consiste en ocho pasos que se deben seguir por orden para afrontar el problema, corregirlo y eliminar su causa.

Así pues, el método 8D se basa en aplicar una acción correctiva permanente basada en el análisis estadístico del problema y en el origen del problema mediante la determinación de las causas raíz.

El método 8D también recibe otros nombres como resolución de problemas 8-D, G8D o Global 8D.

El método para resolver problemas de calidad 8D fue inventado por la empresa de automóviles Ford en 1987. En aquel entonces, la empresa se refería a la metodología como G8D o Global 8D. Actualmente, el método 8D no solo se utiliza por empresas del sector automovilístico, sino que también se usa en otras industrias para solucionar problemas relacionados con la gestión de la calidad.

El método 8D es similar al método PDCA, pues ambos proporcionan un procedimiento para resolver un problema y mejorar la calidad de un producto, proceso o servicio. Puedes ver las similitudes y las diferencias entre estas dos metodologías aquí:

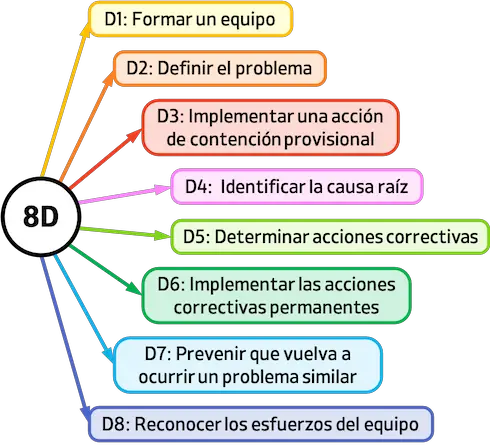

¿Cuáles son las 8D?

En gestión de calidad, las ocho disciplinas del método 8D son:

- D1: Formar un equipo.

- D2: Definir el problema.

- D3: Implementar una acción de contención provisional.

- D4: Identificar la causa raíz.

- D5: Determinar acciones correctivas.

- D6: Implementar las acciones correctivas permanentes.

- D7: Prevenir que vuelva a ocurrir un problema similar.

- D8: Reconocer los esfuerzos del equipo.

Nota: aunque inicialmente el método 8D constaba de ocho etapas, actualmente algunos expertos en calidad añaden un etapa inicial llamada Acciones de preparación y respuesta ante emergencias.

Formar un equipo

El equipo debe ser multidisciplinario e incluir experiencia en el producto, proceso o servicio que se investiga. En el caso de un problema con un producto, es fundamental comprender las necesidades del cliente, por lo que es útil tener un representante de marketing o incluso un cliente en el equipo. Asimismo, cuando los procesos y el personal necesitan cambiar, puede ser útil tener un representante de recursos humanos en el equipo.

Los equipos 8D deben tener dos miembros clave:

- Líder: es la persona que conoce el proceso 8D y puede guiar al equipo a través de él (aunque no siempre es el que más conoce el problema que se está estudiando).

- Campeón: es la persona que puede proporcionar la aprobación final de los cambios que se quieren implementar mediante la metodología 8D.

Definir el problema

El problema necesita ser definido usando términos cuantificables. La queja del cliente puede ser: «¡Este producto no funciona!» pero a nivel interno la organización debe describir el problema de manera precisa y numérica.

Definir el problema puede requerir establecer métodos de prueba y recopilar datos, entrevistar a los clientes o hablar con los trabajadores que están involucrados en la fabricación del producto.

En este punto, el equipo no está buscando la causa del problema, sino que debe recopilar la mayor cantidad de información posible para determinar las características del problema.

Implementar una acción de contención provisional

Si el problema está afectando a los clientes, impactando la productividad o los costes, o está creando un peligro para la salud o el medio ambiente, debe abordarse de inmediato. Se debe identificar, evaluar e implementar una solución temporal.

Si no es factible una solución temporal, será necesario detener o cerrar el proceso que tiene el problema.

Ten presente que no se debe implementar una solución temporal sin una evaluación previa. El equipo debe asegurarse de que la solución temporal sea segura, realmente aborde el problema actual y sea fácil y rentable de implementar, sin causar nuevos problemas.

Identificar la causa raíz

Con la solución temporal implementada, el siguiente paso es identificar la causa raíz del problema. El objetivo general del método 8D es eliminar permanentemente el problema y eso solo se puede hacer si se identifica y se elimina la causa raíz.

Las siguientes herramientas pueden resultar útiles en esta etapa:

Determinar acciones correctivas

Una vez sabemos cuál es la causa raíz del problema, debemos encontrar e implementar acciones que solucionen el problema. Es importante que las acciones correctivas ataquen a la causa raíz del problema, pues si no se soluciona la causa verdadera del problema, este volverá a ocurrir.

Una de las mejores formas de probar una solución es implementarla a pequeña escala y monitorear lo que sucede. Por ejemplo, si un proceso de fabricación involucra varias celdas, la solución puede implementarse en una celda y luego medir los resultados obtenidos. Si la solución tiene éxito en una celda, puede implementarse posteriormente en todas las celdas.

Implementar las acciones correctivas permanentes

Una vez que se ha verificado la solución, es decir, se ha comprobado que eliminará la causa raíz sin generar nuevos problemas, se puede implementar por completo mediante la realización de acciones permanentes.

Para implementar con éxito un cambio permanente, es fundamental la planificación de cómo se implementará dicho cambio. El plan del proyecto debe abarcar: cómo se comunicará el cambio a todos los afectados, cuáles son los pasos que se deben hacer y cómo se monitorizará el cambio.

Prevenir que vuelva a ocurrir un problema similar

Una solución completa de los problemas significa evitar que vuelvan ocurrir. Así pues, según el método 8D, se deben implementar medidas preventivas para impedir que el problema suceda de nuevo, esto implica revisar los procesos de gestión, los procedimientos operativos y los manuales de capacitación para garantizar que se sigan las mejores prácticas.

En esta etapa, las organizaciones deben considerar acciones que incluyan la actualización de las preguntas de auditoría de procesos y su verificación periódica en función de acciones correctivas para reducir el riesgo en otros procesos.

Un método muy usado para evitar que sucedan problemas es el poka-yoke, sin embargo, en algunas ocasiones puede resultar difícil aplicar esta metodología. Puedes ver en qué consiste un poka-yoke haciendo clic en el siguiente enlace:

Reconocer los esfuerzos del equipo

Reconocer los logros del equipo es el paso final del método 8D. Puede ser un simple “gracias”, pero debe hacerse de tal manera que otros en su organización se enteren de lo que se ha hecho. Esto aumenta la satisfacción y la motivación de las personas que formaban parte del equipo y que han trabajado tan duro para conseguir una solución al problema.

Una forma común de agradecer es con un artículo en el boletín de la empresa o con un cartel colocado en los tablones de anuncios en todas las instalaciones. Asegúrate de que todos los miembros del equipo sean nombrados para que todos sean reconocidos por ser parte del equipo.

Ejemplo del método 8D

Después de ver la teoría sobre el método 8D, vamos a ver un ejemplo de la aplicación del método 8D resolviendo un problema de calidad de una empresa industrial.

Una organización recibió quejas de clientes sobre el encogimiento de una pieza de automóvil. La gerencia exigió un análisis exhaustivo basado en la metodología de resolución de problemas 8D. El informe 8D que se envió fue el siguiente:

- D1: Se crea un equipo con los miembros del equipo de suministro, el líder del equipo y el gerente.

- D2: Se utiliza una queja del cliente para describir el problema. El problema se establece respondiendo a las siguientes preguntas:

- ¿Cuál es la queja? Contracción en el sumidero.

- ¿Cuándo sucedió? En el último lote.

- ¿Por qué ocurrió? Debido a un defecto en el área de entrada.

- ¿Quién informó del problema? Un cliente final.

- ¿Cuánta producción se ve afectada? El 2% de la producción total.

- D3: Como acción de contención, el equipo decide detener los envíos y segregar las partes buenas de inmediato.

- D4: Para identificar la causa raíz, el equipo recurre a la metodología de los 5 ¿Por qué?:

- ¿Por qué se quejaron? Por una contracción en el área de entrada.

- ¿Por qué hubo una contracción en el área de entrada? Porque se usaron altas temperaturas de vertido.

- ¿Por qué se usaron altas temperaturas de vertido? Porque la lectura del pirómetro fue incorreta.

- ¿Por qué la lectura del pirómetro fue incorrecta? Porque no se verificó el estado del pirómetro.

- ¿Por qué no se verificó el estado del pirómetro? Se llega a la conclusión que la causa raíz del problema es que el pirómetro estaba en mal estado.

- D5: Como plan correctivo permanente, se sugiere al supervisor de mantenimiento la revisión periódica del pirómetro.

- D6: Se implementa la acción correctiva permanente y se programan controles semanales.

- D7: La revisión periódica y el mantenimiento adecuado de los pirómetros son acciones para prevenir que el problema vuelva a ocurrir.

- D8: Se reconoce el esfuerzo del equipo. El gerente y el equipo son elogiados por resolver el problema.

¿Cuándo aplicar el método 8D?

En general, el método 8D para la resolución de problemas se usa cuando tiene lugar alguna de las siguientes situaciones:

- Cuando se descubren problemas relacionados con la seguridad o que incumplen algún reglamento o normativa.

- Cuando se reciben quejas de los clientes. En el apartado anterior puedes ver un ejemplo de cómo implementar el método 8D en este caso.

- Cuando se reciben alertas de que la tasa de fallos del producto es mayor a la esperada.

- Cuando frecuentemente los productos no pasan pruebas de calidad internas, se descartan demasiadas unidades o el rendimiento del producto o servicio es muy bajo.

Beneficios del método 8D

Implementar el método 8D en la gestión de calidad tiene los siguientes beneficios:

- Proporciona un procedimiento simple para afrontar un problema y encontrar su causa raíz.

- Ayuda a encontrar una solución al problema y a implementarla con éxito para que el problema no vuelva a suceder.

- Facilita encontrar los sistemas de control que no fueron capaces de encontrar el problema y que, por tanto, se deben mejorar.

- Lógicamente, mejora la calidad del producto o servicio, lo que indirectamente provoca que los clientes estén más satisfechos.

- Incentiva el trabajo en equipo, pues los trabajadores que forman el equipo deben trabajar conjuntamente para resolver el problema.

Muy buen articulo